數(shù)字化工廠MES系統(tǒng)建設(shè)案例V3 推動(dòng)制造業(yè)數(shù)字化轉(zhuǎn)型的成功實(shí)踐

在當(dāng)今制造業(yè)快速發(fā)展的背景下,數(shù)字化工廠已成為企業(yè)提升生產(chǎn)效率、優(yōu)化資源管理和增強(qiáng)市場(chǎng)競(jìng)爭(zhēng)力的關(guān)鍵路徑。制造執(zhí)行系統(tǒng)(MES)作為數(shù)字化工廠的核心組成部分,通過集成生產(chǎn)、質(zhì)量、設(shè)備和人員等多維度數(shù)據(jù),實(shí)現(xiàn)了生產(chǎn)過程的實(shí)時(shí)監(jiān)控與智能決策。本文將基于一個(gè)實(shí)際案例,詳細(xì)闡述數(shù)字化工廠MES系統(tǒng)建設(shè)的背景、實(shí)施過程、關(guān)鍵成果與未來(lái)展望,為相關(guān)企業(yè)提供參考。

案例背景涉及一家中型制造企業(yè),主營(yíng)精密零部件生產(chǎn)。隨著市場(chǎng)競(jìng)爭(zhēng)加劇和客戶需求多樣化,企業(yè)面臨生產(chǎn)效率低下、數(shù)據(jù)孤島嚴(yán)重以及質(zhì)量控制不精準(zhǔn)等挑戰(zhàn)。為此,公司決定啟動(dòng)數(shù)字化工廠MES系統(tǒng)建設(shè)項(xiàng)目,目標(biāo)是通過技術(shù)升級(jí)實(shí)現(xiàn)生產(chǎn)透明化、流程自動(dòng)化和決策智能化。項(xiàng)目分為三個(gè)階段:需求分析、系統(tǒng)實(shí)施與優(yōu)化改進(jìn),采用模塊化設(shè)計(jì),涵蓋生產(chǎn)計(jì)劃、物料追蹤、質(zhì)量管理和設(shè)備維護(hù)等功能。

實(shí)施過程中,企業(yè)首先進(jìn)行了全面的需求調(diào)研,結(jié)合行業(yè)標(biāo)準(zhǔn)與內(nèi)部流程,選擇了適合的MES軟件平臺(tái)。團(tuán)隊(duì)完成了數(shù)據(jù)集成、硬件部署和人員培訓(xùn),確保系統(tǒng)與現(xiàn)有ERP、PLC等系統(tǒng)無(wú)縫對(duì)接。通過引入物聯(lián)網(wǎng)傳感器和數(shù)據(jù)分析工具,MES系統(tǒng)能夠?qū)崟r(shí)采集生產(chǎn)線數(shù)據(jù),生成可視化報(bào)表,幫助管理人員快速響應(yīng)異常事件。例如,在質(zhì)量模塊中,系統(tǒng)通過SPC(統(tǒng)計(jì)過程控制)方法,顯著降低了產(chǎn)品缺陷率;在生產(chǎn)調(diào)度模塊中,優(yōu)化了資源分配,縮短了訂單交付周期。

關(guān)鍵成果方面,該MES系統(tǒng)上線后,企業(yè)生產(chǎn)效率提升了約20%,設(shè)備利用率提高了15%,同時(shí)減少了30%的紙質(zhì)文檔使用,促進(jìn)了綠色制造。系統(tǒng)還增強(qiáng)了供應(yīng)鏈協(xié)同能力,通過數(shù)字內(nèi)容制作服務(wù),生成了動(dòng)態(tài)報(bào)告和培訓(xùn)材料,支持員工快速適應(yīng)新流程。這一案例不僅展示了MES系統(tǒng)在數(shù)字化工廠中的實(shí)際價(jià)值,還突顯了數(shù)字內(nèi)容在推廣和運(yùn)維中的重要性。

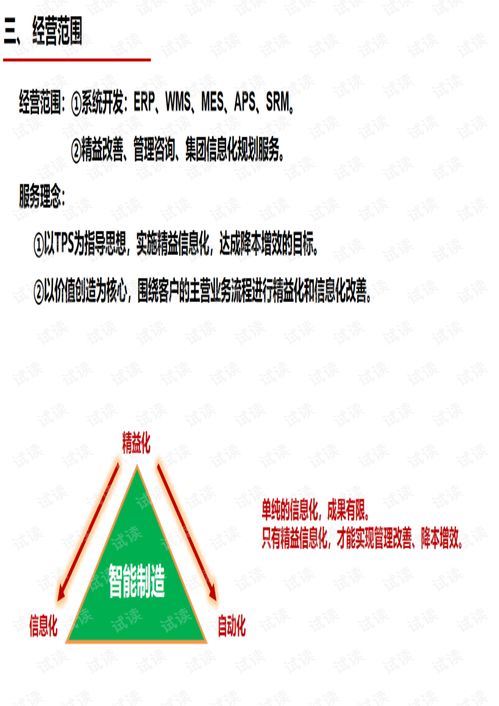

隨著人工智能和工業(yè)互聯(lián)網(wǎng)技術(shù)的融合,數(shù)字化工廠MES系統(tǒng)將進(jìn)一步向智能化、自適應(yīng)方向發(fā)展。企業(yè)應(yīng)持續(xù)投資于系統(tǒng)升級(jí)和人才培養(yǎng),以應(yīng)對(duì)市場(chǎng)變化。本案例為制造業(yè)數(shù)字化轉(zhuǎn)型提供了可復(fù)制的經(jīng)驗(yàn),強(qiáng)調(diào)了MES系統(tǒng)在提升整體運(yùn)營(yíng)效能中的核心作用。通過結(jié)合數(shù)字內(nèi)容制作服務(wù),企業(yè)能夠更高效地傳播知識(shí),加速創(chuàng)新步伐,最終實(shí)現(xiàn)可持續(xù)發(fā)展。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.firstrobot.cn/product/27.html

更新時(shí)間:2026-01-11 01:15:05